Science子刊:投影光固化3D打印可降解气管支架

2021-03-16

中央气道阻塞(CAO)是气管或主干支气管狭窄导致气流受损的一种威胁生命的疾病,对患者的身心状况有重大影响。通过支气管镜插入气道支架可以恢复气道形状并缓解症状,但目前广泛使用的气道支架由具有生物相容性的医用级硅胶制成,虽然具有柔韧性和弹性,但往往难以匹配不同患者的复杂气管结构而导致较高的支架迁移风险和其他组织损伤风险。相比传统的制造技术用于个性化支架定制的昂贵而费时的特点,医学成像技术和3D打印技术为个性化医疗装置的制造提供了巨大的可能性,但可用的材料仍然受到生物相容性和生物降解性等方面的限制,例如目前通过FDM打印热塑性聚合物的生物可吸收气道支架容易发生应力松弛和变形,而高分辨率的DLP打印生物墨水往往只能制造刚性和脆性的产品。因此,开发出可用于DLP打印的具有弹性的可生物降解墨水制造气道支架显得非常必要。

近期,来自苏黎世联邦理工学院的Daniel Franzen、André R. Studart和Jean-Christophe Leroux的团队在Science Advances杂志上发表了题为“Digital light 3D printing of customized bioresorbable airway stentswith elastomeric properties”的文章,介绍了一种可用于DLP 3D打印的双聚合物生物墨水,制造出的生物可降解弹性支架的性能与市面上最好的材料相当,有望满足CAO患者的个性化支架定制需求。

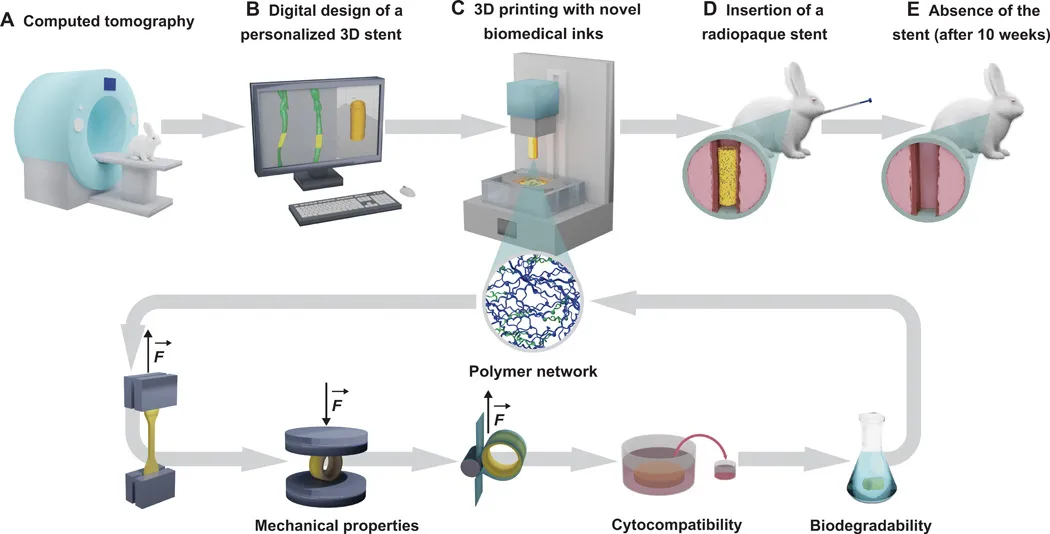

图1 通过DLP 3D打印制造和测试生物可吸收、生物相容性和定制气道支架的示意性工作流程

图1 通过DLP 3D打印制造和测试生物可吸收、生物相容性和定制气道支架的示意性工作流程

研究人员首先通过CT图像建立了兔气管的三维模型,根据气管形状设计了专门的支架几何结构和表面拓扑结构。然后是生物墨水的开发,为了在室温下获得液态可生物降解的聚合物,研究者将两种不同的单体D,L-丙交酯(DLLA)和ε-己内酯(CL)进行共聚,并用甲基丙烯酸酯进一步官能化,使材料可以用于光固化。其中的关键是在同一种树脂中结合高分子量和低分子量的光聚合物,使材料同时具有由高交联密度产生的增强强度和由长而灵活的聚合物链产生的高弹性。

为了解决共聚物粘度高于DLP可打印粘度范围的问题,研究人员设计了一个专门的温控打印平台,通过加热来降低聚合物粘度,同时采用一定的添加剂优化聚合物的机械性能并确保合适的打印分辨率。

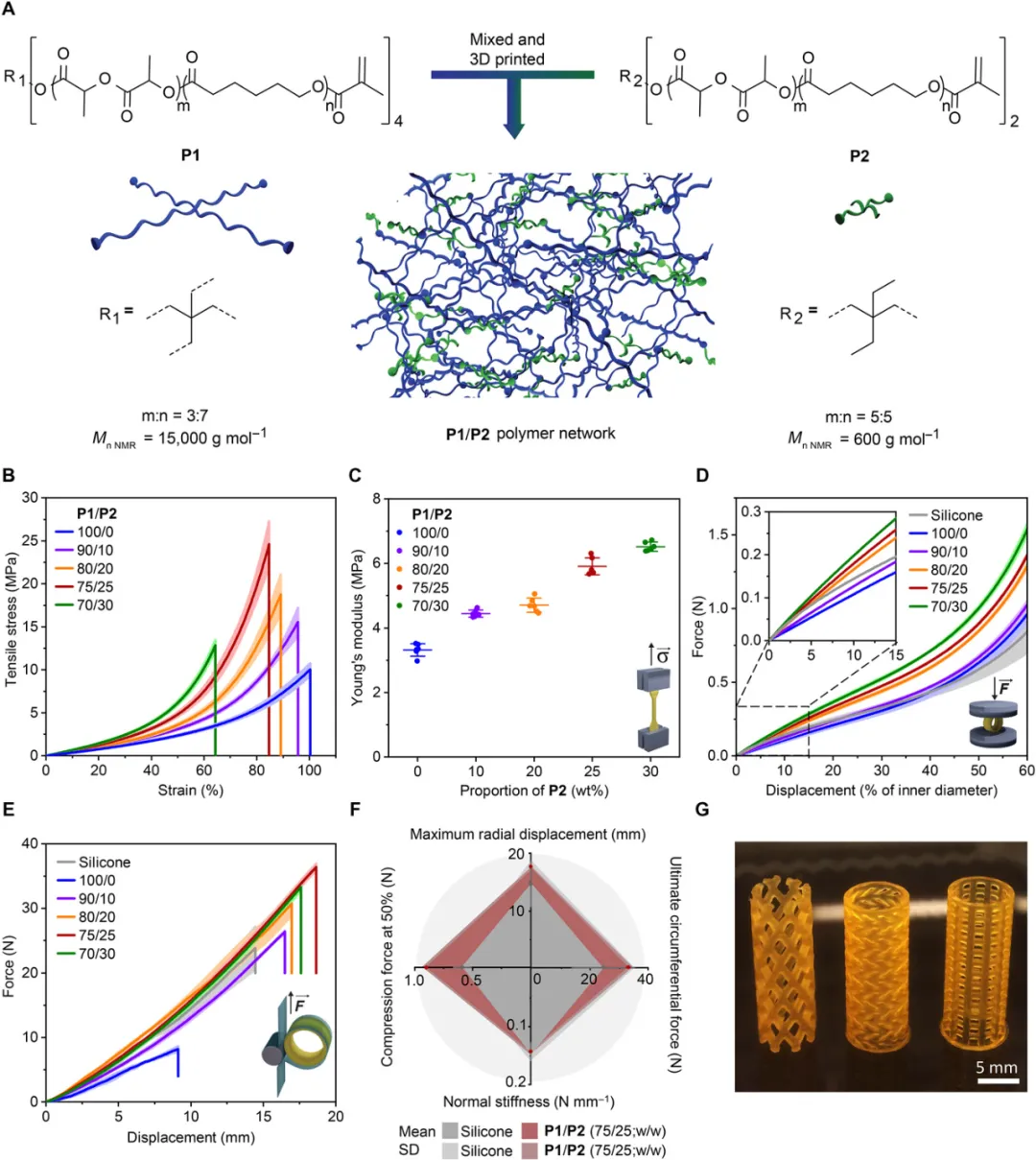

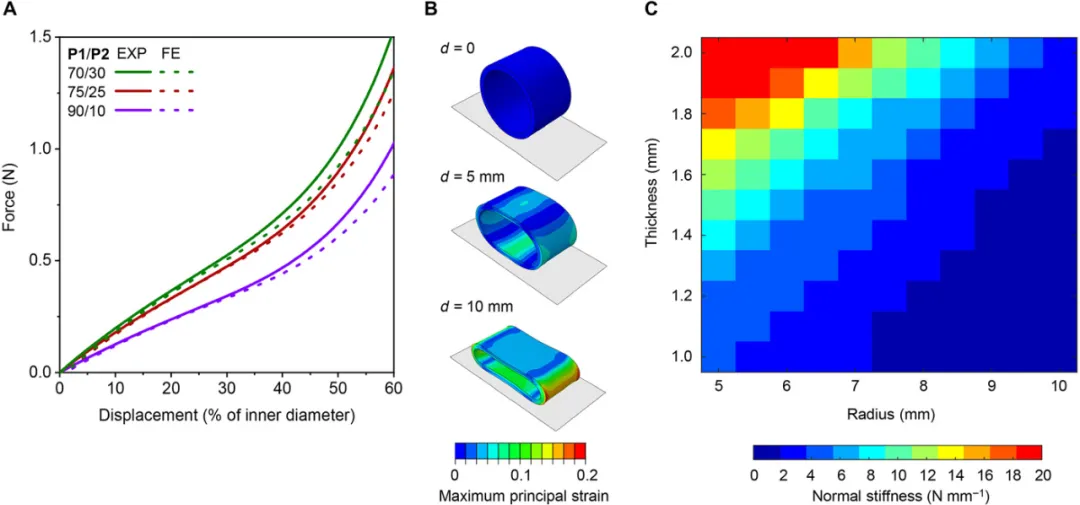

图2 不同P2比例的P1/P2双聚合物树脂3D打印材料的力学性能

图2 不同P2比例的P1/P2双聚合物树脂3D打印材料的力学性能

接着研究者通过拉伸试验研究了聚合物链长度对3D打印成品的机械性能的影响,并发现随着共聚物分子量和链长度的增加,3D打印成品的性能由硬脆性逐渐变为软弹性。和硅胶相比,聚合物网络的拉伸性能较低,但形成的支架状管状结构足够坚固,能够承受径向压缩和卷曲过程中产生的高应力水平,抵抗屈曲失效,这是确保气道支架功能正常的基本要求。此外,研究人员还对承受单轴压缩的结构进行了有限元(FE)模拟,来分析几何结构对模拟管状支架力学响应的影响,得到了与实验结果一致的模拟结果。

图3 基于P1/P2双聚合物树脂的3D打印材料力学性能的数值分析

图3 基于P1/P2双聚合物树脂的3D打印材料力学性能的数值分析

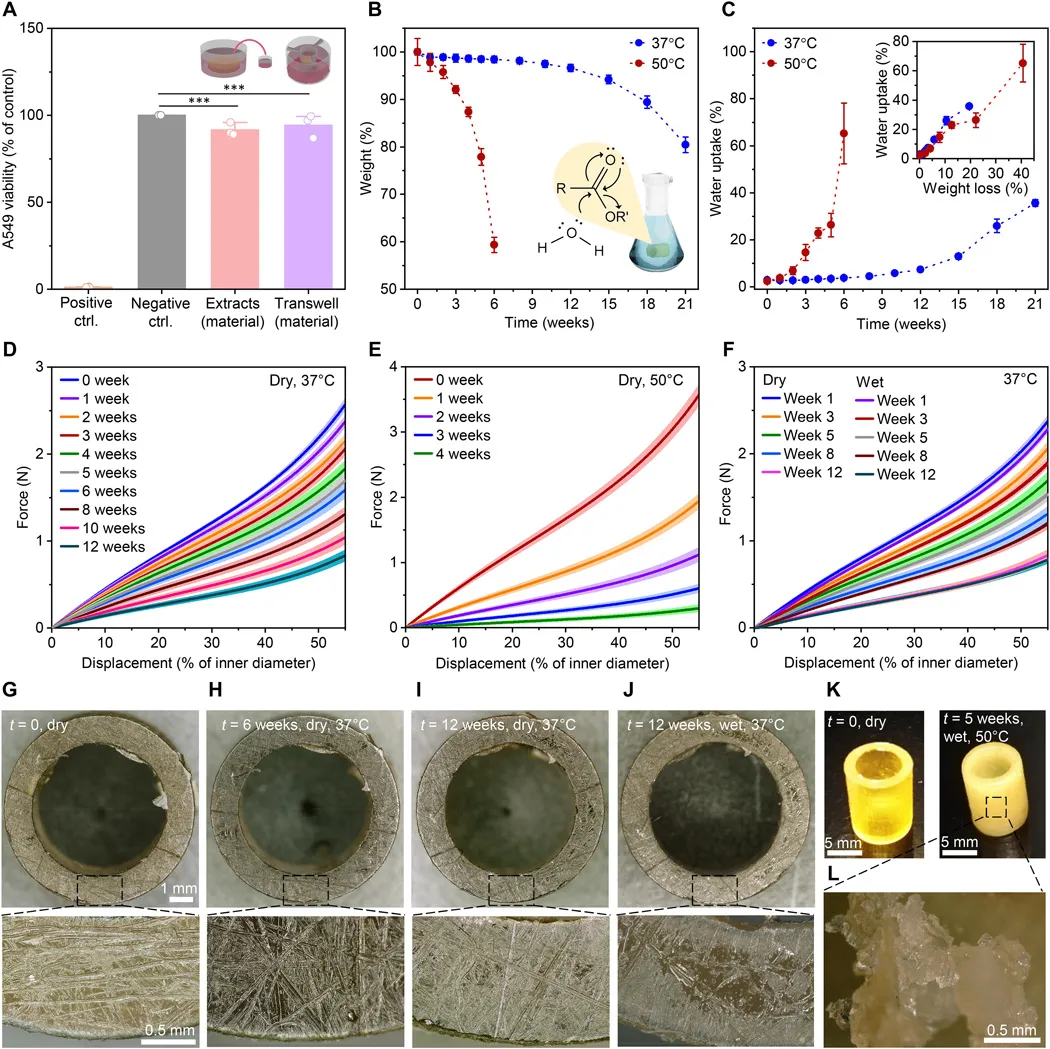

然后研究人员用打印的支架对人肺上皮细胞(A549)进行了生物相容性测试,证明了支架不会显著影响细胞活力。对于支架的降解,研究者3D打印了非啮合管状结构作为支架原型置于37°C和50°C的磷酸盐缓冲盐水(PBS)缓冲液(pH 7.4)中培养,温度较高时降解更快,而生理温度(37°C)下从第4个月开始也有明显降解。

图4 基于75/25(w/w)P1/P2双聚合物树脂的3D打印样品的细胞相容性和降解曲线

图4 基于75/25(w/w)P1/P2双聚合物树脂的3D打印样品的细胞相容性和降解曲线

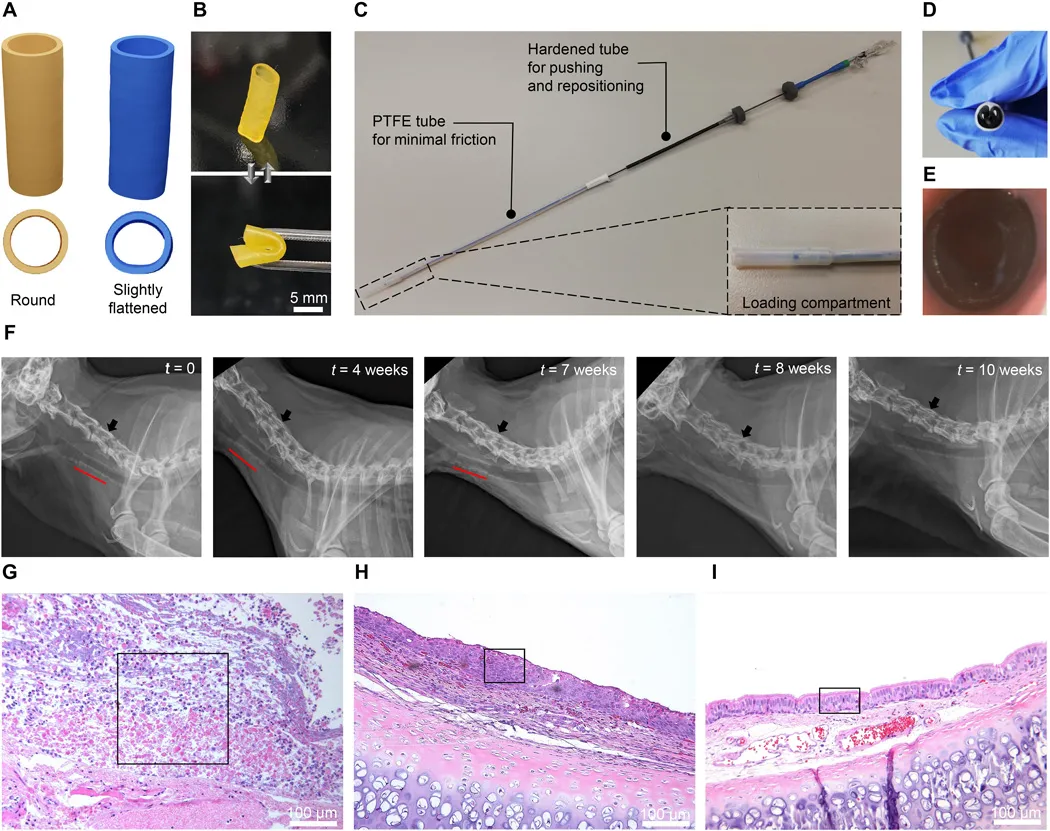

最后,研究者将3D打印的支架植入与人类气管组织学相似的新西兰大白兔体内进行研究,评估支架的可植入性、耐受性、持久性和生物可吸收性。通过在支架中加入金颗粒使支架放射不透明,并改善了力学性能,然后用放射成像来观察支架的情况。结果表明,正常情况下支架都能保持位置不变,并在10周后完全降解,对植入的部位也不会造成损伤。

图5 基于75/25(w/w)P1/P2双聚合物树脂和1 wt%金的不透射线定制3D打印支架在健康兔体内的评价

图5 基于75/25(w/w)P1/P2双聚合物树脂和1 wt%金的不透射线定制3D打印支架在健康兔体内的评价

生物支架在植入治疗的过程中保持力学性能是保证支架功能的重要要求。和先前的研究中使用的热塑性聚合物3D打印的支架相比,研究人员开发出的生物墨水便于DLP 3D打印,且制造出的双聚合物载金粒气道支架具有更优异的力学性能,可以被生物降解和吸收,既实现了针对不同患者特定气道结构的个性化设计,又通过开发生物墨水同时满足3D打印的个性化制造和支架力学性能的要求。由于这些特性,除了通过这种生物墨水制造气道支架外,未来也有望用于制造其他类型的个性化支架和医疗设备。

文章及图片来源:EngineeringForLife