3D打印陶瓷牙冠可靠吗?请参考来自上海与欧洲口腔科研机构的研究

2021-05-08

陶瓷是一种美观度高的牙齿修复材料。由于不含金属内冠,陶瓷义齿的颜色通透性更好,是与天然牙外观最相似的牙冠修复材料,并且不会引起牙龈变色。

根据3D科学谷的市场观察,目前的全瓷冠(如氧化锆)CAM 铣削加工中,陶瓷零件是由预制毛坯在预烧结状态下加工而成的,由于陶瓷固有强度较低,铣削加工中薄边框可能会出现断裂,从而导致设计和制造出来的零件之间出现明显的差异。基于这个原因,薄边框和边缘通常需要在这些区域进行过度的轮廓设计,以防止加工过程中边缘断裂。然而,这也导致这些区域中大量的后处理工作。陶瓷3D打印技术为牙冠修复提供了新的设计自由度,同时有望克服标准陶瓷牙冠加工的技术限制。

本期,3D科学谷将分享上海交通大学医学院附属第九人民医院以及欧洲Lithoz 公司与苏黎世大学牙医学中心固定和可移动义齿和牙科材料科学诊所等机构针对3D打印陶瓷牙冠开展的研究成果。以此来感受3D打印陶瓷技术在牙冠加工领域的前景。

3D打印与陶瓷白皮书1.0

3D打印与陶瓷白皮书1.0

来源:3D科学谷

前景可期

尺寸精度和临床适应性研究

THE JOURNAL OF PROSTHETIC DENTISTRY 期刊中发表的一篇3D打印陶瓷牙冠相关的论文,题为‘Dimensional accuracy and clinical adaptation of ceramic crowns fabricated with the stereolithography technique’, 通讯作者单位为上海交通大学医学院附属第九人民医院口腔医学院/上海第九人民医院修复科。

▲3D打印的陶瓷牙冠(图中为使用Lithoz-CeraFab7500设备打印)

▲3D打印的陶瓷牙冠(图中为使用Lithoz-CeraFab7500设备打印)

来源:上海九院 / 博瑞科三维

论文谈到光固化3D打印技术已经成为有效地制造抗断裂陶瓷修复体的有前途的方法。然而,缺乏对用该技术制造的陶瓷冠的尺寸精度和临床适应性的研究。这项体外研究的目的是评估用光固化3D打印技术制造的陶瓷冠的尺寸精度和临床适应性。

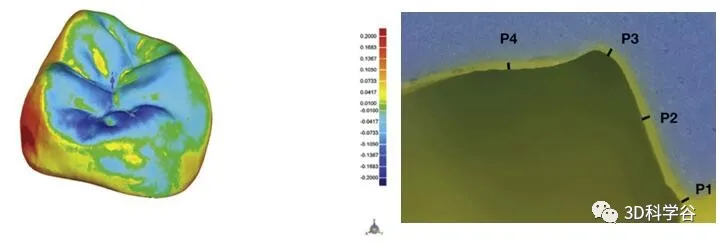

▲3D打印陶瓷牙冠的尺寸精度和边缘适应性分析

▲3D打印陶瓷牙冠的尺寸精度和边缘适应性分析

来源:上海九院 / 博瑞科三维

这项研究中使用的材料与方法是,使用口外扫描仪扫描牙突上颌右第一磨牙基牙,并使用3Shape Dental System CAD软件设计牙冠,用2种不同的基于立体光刻光固化工艺的3D打印系统和一种CAD/CAM 加工设备制造了十个陶瓷牙冠。

研究中使用的陶瓷3D打印系统分别是:CeraFab7500(CF)和氧化铝材料;CSL150(CL)和氧化锆材料。CAD/CAM陶瓷牙冠加工设备是X-MILL500(XM),材料为氧化锆。

制造过程包括扫描牙冠并导出数字铸模,使用Geomagic Qualify软件通过将数字模型与参考模型叠加来测量尺寸精度。有机硅复制法用于测量临床适应性。使用方差的单向分析(α= .05)对结果进行统计分析。

与CSL150(65±6μm)或X-MILL500(72±13μm)相比,CeraFab7500的尺寸精度更高(41±11μm)( P <.001)。CSL150和X-MILL500组之间没有发现显着差异( P > .05)。与CeraFab7500和CSL150相比,X-MILL500在边缘、角和咬合区域的适应性更好,但在轴向区域的适应性较差( P <.05),仅在CeraFab7500和CSL150之间的轴向和咬合区域有明显差异( P <.05)。CeraFab7500和CSL150之间的边缘或角落区域没有发现显着差异( P> .05)。

论文得出结论两种陶瓷3D打印系统都可以在临床可接受的范围内以高尺寸精度和边缘适应性来制造陶瓷牙冠。

微观形貌与力学性能

CERAMIC APPLICATIONS期刊上发表了一篇论文,研究人员对3D打印陶瓷牙冠的微观形貌和力学性能进行了分析测试。

▲使用Lithoz设备3D打印的牙冠及微观SEM图

▲使用Lithoz设备3D打印的牙冠及微观SEM图

来源:博瑞科三维

这项研究采用的材料为Lithoz 研发的牙科专用氧化锆材料,四点弯曲强度可达1000Mpa,最小壁厚可达100μm。

论文作者来自Lithoz 公司、路德维希·马克西米连大学慕尼黑分校齿科医院、维也纳总医院口腔和颌面外科大学医院以及苏黎世大学牙医学中心固定和可移动义齿和牙科材料科学诊所。

3D科学谷Review

从3D打印在义齿加工领域的应用价值来看,金属3D打印技术在烤瓷牙金属内冠制造中的应用获得了快速发展。与其他工业领域将金属3D打印设备用于制造高附加值产品的情况不同,目前烤瓷牙内冠3D打印的应用已成为该领域一种基本的加工手段。虽然在产品性能和生物相容性方面有所提升,但仍无法改变烤瓷牙产品的本质。长期来看,3D打印技术的应用发力点应着眼于更高附加值的产品,例如,通过金属3D打印技术制造纯钛支架、种植体、个性化基台。除此之外,基于光固化工艺的3D打印技术,还有望在能够满足更高的美学和性能要求的陶瓷义齿修复产品的加工中成为常规方式。

在陶瓷3D打印义齿应用商业化发展中,欧洲老牌齿科企业的商业化脚步更快一步。根据3D科学谷的市场观察,2020年Bego和Straumann这两家著名齿科企业都在陶瓷3D打印义齿领域有了新动向。

Bego 贝格推出了一种用于光固化3D打印的陶瓷复合材料,该材料可用于制造永久性单冠、嵌体、高嵌体、贴面。Bego 公开了通过这一材料制造的3D打印陶瓷牙冠的长期稳定性研究结果。(延伸阅读:《案例 l 3D打印陶瓷牙冠的长期稳定性研究》)

著名牙科企业 Straumann 集团是陶瓷增材制造技术的早期采用者,也是Xjet 公司陶瓷纳米射流3D打印技术(NanoParticle Jetting)的早期用户之一。

Straumann 已通过该技术进行新产品迭代与概念验证。日前,双方宣布将合作推广陶瓷纳米射流3D打印技术在牙科最终产品生产中的应用。

Straumann 在许多牙科产品中都有使用陶瓷材料,当了解到陶瓷纳米射流3D打印技术之后,就对其展开了应用研究。Straumann应用的3D打印设备为Carmel 1400 AM 系统。Straumann 表示对这种陶瓷3D打印技术所打印的零件质量、精美细节和准确性有信心,并相信这项技术可以有效地扩大生产规模。该技术打印的陶瓷零件材料密度非常高,接近100%。对于3D打印零件所需要的支撑结构,Xjet 采用的是水溶性支撑材料,这使得打印后去除支撑后处理变得简单。

文章来源:3D科学谷