既是异形件、又是深孔件,那只能用“电”加工了

2020-01-06

深孔加工在机械加工领域有着非常重要的地位,约占孔加工量的40%。新型高强度、高硬度和高价值难加工异形深孔零件更广泛的出现及应用于航空航天、换热设备、医疗器械等领域,再加之加工深度、加工精度以及加工效率要求的不断提高,如孔径需求在0.3mm-2mm且形状不规则的涡轮叶片气膜冷却孔,格栅零件上排布的大量钛合金倾斜方孔等,都使得异形深孔加工成为现代机械制造的关键工序和难点挑战。

深孔加工的传统工艺

对于深孔加工,一般使用传统钻削与电火花加工工艺。使用传统钻削工艺存在着刀具刚性不足、钻头易折断、切屑难以排出,不能加工超硬材料、不能加工异形孔等工艺缺陷。

使用电火花加工工艺,虽然工件材料硬度不受限制,但随着孔深的增加,电极损耗严重,最大的缺陷是加工效率极低,制造成本显著增加,另外孔壁还存有再铸层,对于不能有再铸层的零件,在电火花加工后还需要使用磨粒流机械研磨加工,降低了加工精度,还易存在去除不了的死角。

深孔加工-电解加工工艺

电解加工是利用金属在电解液中产生电化学阳极溶解的原理对工件进行加工的一种创新工艺。没有宏观“切削力”和“切削热”的作用,因此工件表面不会产生像切削加工中所形成的塑性变形层,也不会产生残余应力,更不会像电火花在加工面上产生再铸层。

电解加工技术介绍

对于难加工材料、异形孔零件的加工具有显著优势,生产效率约为电火花加工的5-10倍,工具电极在理论上不损耗,基本上可以长期使用,批量越大,单件生产成本越低。

工艺稳定性探索

然而,电解加工异形深孔零件时,加工间隙流场特性会极大影响电解液流速、压力、温度等分布情况,进而影响加工部位各处溶解速率以及电解产物能否及时排出,最终决定了深孔零件的加工品质。因此,合理优化电解加工流场不仅能保证加工过程的稳定性,还能在一定程度上提高加工效率和表面质量。

国内外研究者也曾就如何提高电解加工过程稳定性开展大量探索,异形深孔电解加工工艺存在着进出口流场突变、加工间隙流场分布不均、工艺稳定性相对较差等问题。这里以深径比大于10:1的异形孔零件为例进行分析:

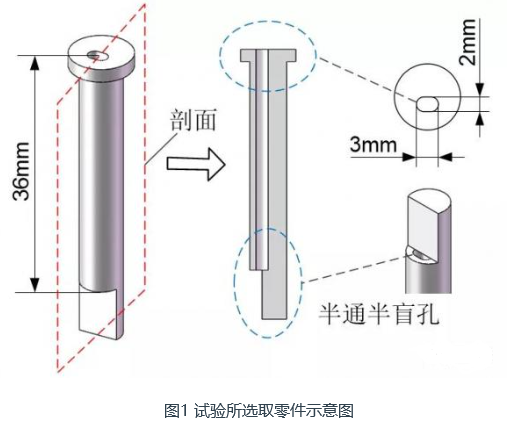

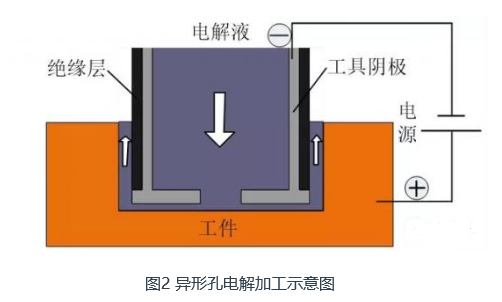

试验所选取的零件如图1所示,深径比为12:1,异形孔入口处为平面,出口处为半通半盲孔。电解加工过程中,工具阴极接电源负极,工件接电源正极,工具阴极以一定速度向下进给,电解液高速流过工具阴极与工件形成的加工间隙,带走加工产物及焦耳热,工件一侧发生电化学溶解,实现工件加工成形,工具阴极外侧涂覆绝缘层以防止加工过的孔壁发生二次电解。

流场优化研究

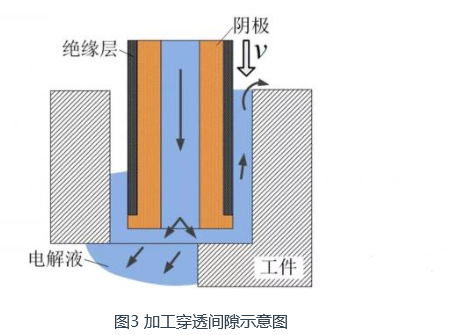

加工穿透阶段。如图3所示,异形孔出口处为半通半盲,加工穿透瞬间加工间隙内电解液大量缺失,容易引发短路现象导致加工中断,造成零件报废与阴极损伤。

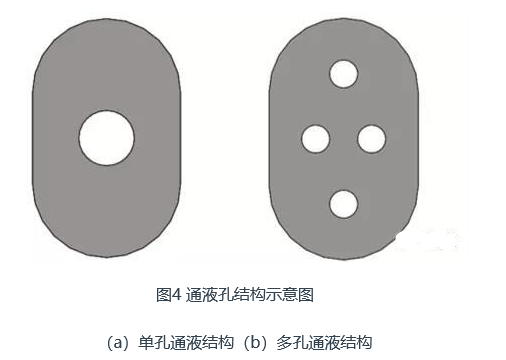

如图4所示有单孔与多孔两种通液结构,相比单孔通液结构,多孔通液结构更能够保证半通半盲孔加工穿透时,工具阴极与工件表面之间仍有一定流速的电解液通过,更有利于加工穿透间隙流场稳定性的提高。

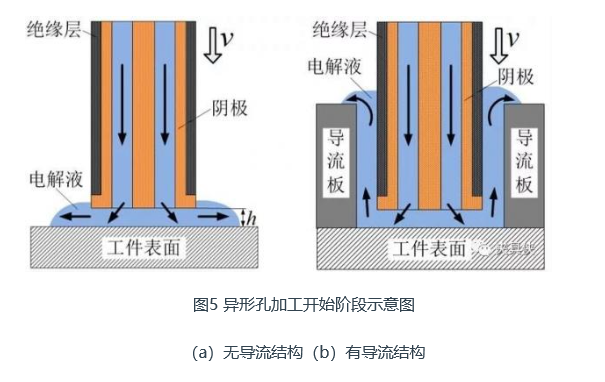

加工开始阶段:如图5(a)所示,由于试验异形孔入口处为平面,加工间隙流场呈发散状态,工具阴极开始加工到稳定加工的过程中流场存在突变,易发生短路现象,同时会对工件表面非加工部位产生杂散腐蚀。为解决这一问题,在工件表面放置了带绝缘导流板的方式,来减弱流场的发散程度,同时保护工件表面非加工部位不发生杂散腐蚀。

加工稳定阶段:进入加工稳定阶段,加工间隙内电解液需要具有一定流速,才能满足排出电解产物与控制温升的要求。而要想满足电解液流速需求,设置合理的电解液进出口压力是关键。

复合进给对流场影响

通过增加背压,虽然在一定程度上降低了负压区域,但很难做到完全消除,无法绝对保障工艺的稳定性。复合进给运动是否是合理的解决方案呢?

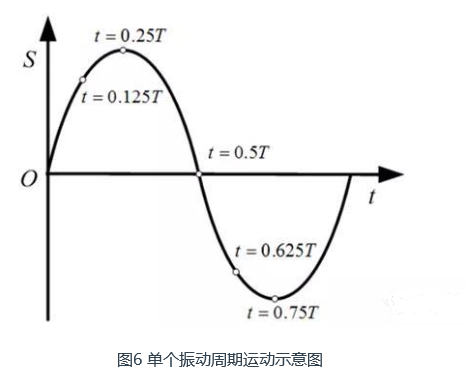

如果机床Z轴附带振动装置,则可以按照需求实现复合运动或直线运动,在工具阴极直线进给过程中辅以低幅周期性振动,可以避免电解产物堆积,减弱杂散电场对异形孔侧壁的二次腐蚀,使流场分布更加均匀,改善异形孔加工精度,优化加工穿透时流场分布状态,提高加工稳定性。

异形深孔电解加工实施

在工艺方案、加工参数确定后,迎来了最后也是最关键的实机加工环节。电解机床包含了机床本体、控制系统、电解液循环过滤系统和加工电源的集成控制系统等。

依据之前步骤探究的流场优化方案,将工件材料置于电解液中,设置好相应的参数,并让Z轴以多种不同的进给速度及一定振动频率做复合运动,进行电解加工试验。通过测量比较不同进给速度下加工样品的实际尺寸与理论尺寸相差值,选出误差最小、精度最高的进给速度,并在此速度下进行多次加工试验。

加工实物如图8,工件尺寸稳定控制在2.05±0.03mm和3.05±0.03mm,不仅实现了高精度、稳定加工,还保障了极佳的表面质量。

精密电解加工技术是当前应对难加工材料及复杂结构件的解决方法方法之一,现在应用虽然还不是很丰富,但上述这样有关电解加工的方案探究和优化项目也将会给这项技术应用带来不少经验。

来源:夹具侠