中国医疗器械展|一文全面了解PTFE材料

2025-08-21

中国医疗器械展用一文帮您全面了解PTFE材料。

1 PTFE材料核心特性

聚四氟乙烯(PTFE)作为尖端密封材料的核心地位源于其独特的分子结构和综合性能优势。PTFE的分子骨架由强韧的碳–碳键构成,外围被氟原子形成的电子云紧密包裹,这种结构赋予其无与伦比的化学惰性。实验数据显示,PTFE能耐受包括浓硫酸、王水和强氧化剂在内的几乎所有化学介质,在化工密封领域具有不可替代的地位。然而在极端腐蚀环境(如98%浓硫酸或熔融碱)中,长期暴露仍可能导致表面侵蚀,这表明实际应用中仍需针对特定工况进行材料改性。

1.1 极端化学惰性

分子机制:C-F键能高达485kJ/mol(高于C-H键的413kJ/mol),氟原子电子云形成立体屏障。

耐受范围:无机介质:耐98%硫酸、68%硝酸、50%氢氧化钠(230℃下);

有机溶剂:耐受丙酮、苯类、醇类等(除熔融碱金属和氟化介质外)。

临界点突破:在发烟硫酸(含游离SO₃≥30%)中,150℃以上发生磺化反应;与液氟接触剧烈反应。

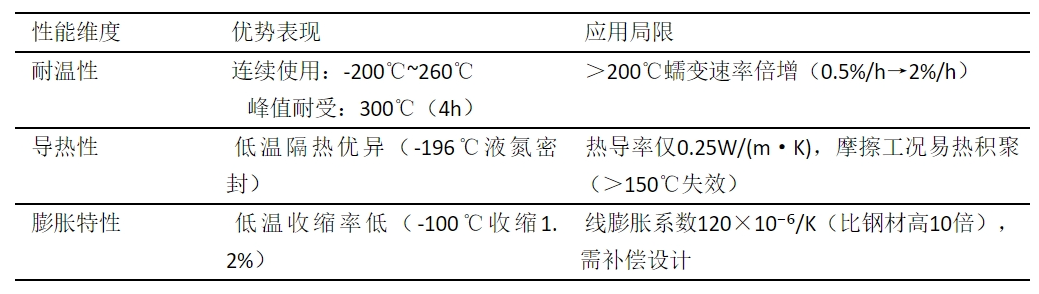

1.2 热性能的双面性

1.3 摩擦学特性的矛盾统一

超低摩擦:干摩擦系数0.02~0.10(金属摩擦副表面形成5~100nm转移膜)。

磨损缺陷:纯PTFE磨耗量达35mg/1000转(ASTM D3702);

PV极限值仅0.5MPa·m/s(填充改性后可达10MPa·m/s)。

自润滑机理:分子链滑移能垒<5kJ/mol,层状晶体易剪切。

1.4 力学性能的短板与补强空间

抗拉强度 :14-35MPa → 填充后可达25-40MPa

压缩强度 :19MPa → 青铜填充提升至45MPa

断裂伸长率 :300-500% → 维持>100%仍具密封弹性

弹性模量 :0.5GPa → 比橡胶高2个数量级

1.5 表面与界面特性

超疏水表面:水接触角114°–125°(源于-CF₂–基团低表面能)

粘接困境:表面能仅18mN/m(需钠萘处理提升至70mN/m)

渗透屏障缺陷:氦气渗透系数1.7×10⁻¹⁰cm³·cm/(cm²·s·Pa)(比丁腈橡胶高3个数量级)

1.6 电学与光学特性

介电性能:介电常数2.1(1MHz),损耗角正切<0.0003

耐电弧性:>300s(ASTM D495),超聚酰亚胺2倍

透光特性:紫外至红外波段透过率>95%(但存在结晶区光散射)

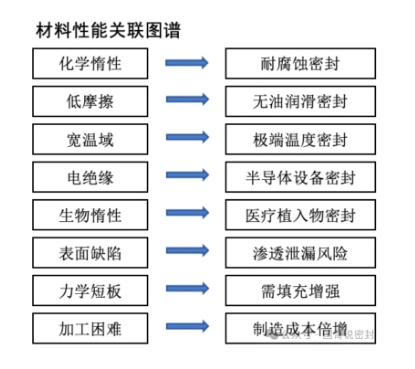

1.7性能关联图谱

2 PTFE密封技术创新与工程应用

2.1 填充改性技术的突破性进展

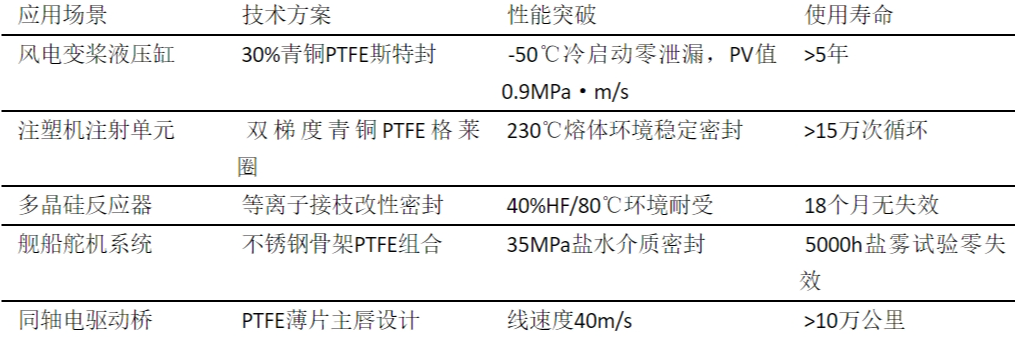

填充改性是提升PTFE密封性能的核心技术路径,通过引入功能性填料构建多元协同增强体系。青铜粉(CuSn6)与PTFE的复合实现了性能互补的典范,其中青铜粉(25-40%)构建金属导热网络,使热导率从0.25W/m·K提升至4.5W/m·K(增幅达800%),同时显著改善尺寸稳定性,线膨胀系数从120×10⁻⁶/K降至25×10⁻⁶/K,接近钢材的11.5×10⁻⁶/K。在摩擦学性能方面,添加5%石墨可通过形成转移膜降低干摩擦损失,使磨耗量在1000转测试中从纯PTFE的35mg降至5mg,耐磨性提升达85%。这种复合体系特别适用于液压系统密封,实测数据显示,在35MPa工作压力下,青铜填充PTFE密封件泄漏量仅0.8ml/min,较丁腈橡胶密封降低96%,寿命延长至12,000小时,提升567%。

梯度复合技术代表了填充改性的前沿方向。创新性的三层梯度结构包含:高青铜含量承压导热层、过渡梯度应力缓冲层和纯PTFE弹性层。这种设计使密封件在低压阶段通过纯PTFE层变形补偿密封间隙(压缩率18-22%),在高压阶段则由高填充层抵抗挤出变形(抗挤出间隙<0.03mm),成功应用于风电变桨液压缸,实现了-50℃冷启动时零泄漏,PV值达0.9MPa·m/s。

2.2 表面处理技术的功能性强化

针对PTFE表面能缺陷和渗透问题,表面处理技术取得显著突破:

钠–萘络合物处理:通过化学蚀刻使表面生成含氧极性基团,接触角从115°降至70°,与金属粘接强度提升至5MPa。在氯碱工业应用中,经处理的密封圈在50%NaOH溶液中使用寿命从6个月延长至3年。

等离子体接枝改性:采用Ar/O₂混合等离子体处理并接枝含氟聚合物,使耐氢氟酸性能提升200%。某多晶硅反应器应用显示,处理后的密封圈在40%HF、80℃环境中连续运行18个月无失效。

纳米涂层复合技术:喷涂50nm级Al₂O₃/TiO₂复合涂层,耐磨性提升150%(ASTM D4060测试),在沸腾浓盐酸中的腐蚀速率降至0.02mm/year。

这些表面工程技术大幅拓展了PTFE密封件在强腐蚀介质中的适用边界,特别在化工和半导体领域具有重要应用价值。例如,经等离子处理的PTFE密封件达到SEMI F57-0301半导体洁净标准,满足晶圆传输腔室超高纯环境要求。

2.3 结构设计创新与工程应用

PTFE密封件的结构创新极大提升了其在复杂工况下的适应性:

高压油封设计:宁波美豪专利技术整合PTFE外唇、金属骨架和环形抗压垫,通过记忆金属环和缓震吸能环降低震动压力,吸油囊管设计避免油脂渗漏,解决了传统油封在高压下的挤出失效问题。

高速油封系统:新能源减速器采用PTFE薄片主唇设计,耐受线速度达40m/s(强化后100m/s),远超橡胶油封20m/s的极限。同轴电桥输入轴油封成功应用于30-40m/s高速场景,推动电驱动系统小型化发展。

不锈钢-PTFE复合结构:不锈钢骨架PTFE油封结合金属结构强度与PTFE化学惰性,适用于35MPa盐水介质环境,经5000h盐雾试验无腐蚀失效,已在舰船舵机系统成功应用。

表:PTFE密封件在极端工况下的应用案例

值得注意的是,华密新材开发的PTFE贴片油封模具技术(2025年专利)通过创新模具结构优化唇口固定方式,在保证密封性的同时减少30%材料用量,展示了结构设计与制造工艺协同创新的潜力。

3 PTFE密封现存挑战与攻关方向

3.1 材料固有性能局限的持续挑战

尽管改性技术取得显著进展,PTFE密封件在极端工况下仍面临多重挑战:

高温蠕变问题:200℃以上环境中,即使青铜填充PTFE(40%)蠕变量仍达1%,长期服役可能导致密封应力松弛。在高温高压复合工况下(如230℃注塑机),需依赖梯度复合设计才能实现15万次循环寿命。

气体渗透缺陷:对小分子气体(氦气、氢气)的阻隔性能不足,在高压条件下(>50MPa)气体渗透率显著增加,成为半导体真空腔室和氢能设备密封的瓶颈。

低温弹性劣化:-50℃以下环境弹性模量急剧上升,压缩回弹率下降,导致风电变桨系统冷启动泄漏风险,需添加弹性体改性剂补偿。

3.2 制造工艺瓶颈与成本压力

PTFE密封件的制造过程面临多重技术经济性挑战:

加工能耗问题:PTFE需380℃高温烧结4小时以上,能耗占生产成本35%。梯度复合材料需分段烧结(300℃×2h + 380℃×4h),工艺复杂度进一步增加。

精密加工要求:车削密封件的表面粗糙度需控制Ra<0.4μm,轴配合面要求Ra<0.2μm,圆度误差<0.0025mm,加工成本达普通橡胶密封件的3-5倍。

市场价值矛盾:高速PTFE油封价格是同规格橡胶油封的10倍,尽管在新能源减速器领域性能优越,但成本敏感型应用推广受阻。

3.3 环境可持续性问题

PTFE密封件的全生命周期环境影响引发关注:

回收技术缺失:PTFE交联结构导致难降解,废弃密封件回收率不足5%。虽然部分企业尝试机械回收(粉碎后作填料),但性能下降显著,无法用于高端密封。

制造过程污染:钠–萘处理工艺使用四氢呋喃等有机溶剂,VOC排放问题突出。等离子体处理虽环保但设备投资增加200%。

全生命周期评估:PTFE生产过程涉及氟化工,碳足迹达12kg CO₂/kg材料,远超橡胶的2-3kg CO₂/kg。尽管长寿命特性可部分抵消环境影响,但亟需清洁生产技术突破。

4 未来发展趋势与战略布局

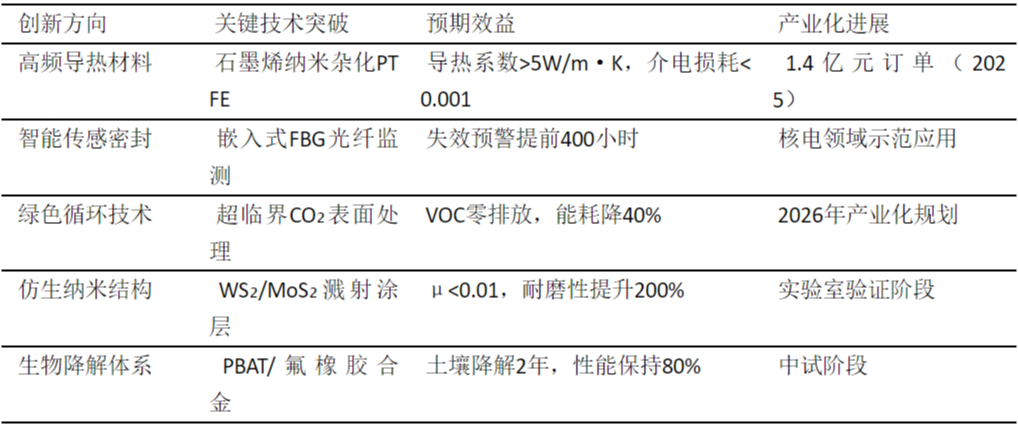

4.1 材料体系创新与多学科融合

PTFE密封材料正向多功能一体化方向演进,核心创新路径包括:

纳米增强体系:广东工业大学开发的石墨烯掺杂PTFE(GO-PTFE)实现高频绝缘与导热的统一,热导率提升5倍同时保持介电常数稳定(ε<2.8),成功打破国外垄断,获通信设备企业1.4亿元订单。该材料使芯片散热基板温度梯度降低40℃,显著提升电子器件可靠性。

智能传感集成:恒立佳创研发的FBG光纤传感器嵌入技术,可在密封层内实时监测接触应力分布,预测密封失效,实现关键设备的预知性维护。该技术特别适用于核电主泵密封等零容忍失效场景。

仿生结构材料:蜂巢状青铜骨架设计(仿生学支撑结构)实现减重30%同时提高抗压强度,表面溅射WS₂/MoS₂纳米多层膜使摩擦系数降至0.01,推动航空航天密封件轻量化。

4.2 智能化与数字赋能

PTFE密封技术正深度融入工业4.0生态系统:

物联网集成:通过嵌入微型传感器(压力、温度、磨损监测),结合LPWAN传输技术,实现密封状态远程监控。实验数据显示,智能油封可提前400小时预测失效,减少非计划停机70%。

数字孪生应用:基于物理–数据双驱动的仿真平台,可模拟不同工况下密封应力分布,优化唇口设计。某液压企业应用后,新产品开发周期从18个月缩短至6个月。

AI辅助选型:深度学习算法分析历史失效数据,构建工况–材料匹配模型。如青铜填充PTFE选型系统已内嵌40,000+案例数据,推荐方案可靠度提升90%。

4.3 绿色制造与循环经济

可持续发展压力驱动PTFE密封技术绿色变革:

清洁生产技术:超临界CO₂发泡工艺替代钠–萘处理,VOC排放降低95%;微波烧结技术使能耗减少40%,生产周期缩短50%。

可降解替代材料:聚己二酸对苯二甲酸丁二醇酯(PBAT)/氟橡胶合金处于中试阶段,在保持80%PTFE性能同时,实现土壤中2年降解。

循环利用体系:开发PTFE化学解聚回收技术(四氟乙烯单体回收率>85%),比机械回收性能保持率提高3倍。结合模块化设计,使密封件再制造率提升至60%。

表:PTFE密封技术未来发展的三大方向

5 结论

PTFE密封材料正经历从单一功能向多功能集成、从被动密封向智能响应的战略转型。在极端工况密封领域,通过填充改性和表面工程协同创新,已实现-50℃至300℃宽温域、40m/s高速、50MPa高压等复杂工况的可靠密封,在高端密封材料领域已突破国外垄断。

在双碳战略背景下,PTFE密封产业需构建全生命周期管理体系:开发微波烧结等低碳工艺,建立密封件回收网络(目标回收率>30%),并通过数字化设计减少材料用量20-30%。只有通过材料创新、结构优化和循环模式的系统重构,PTFE密封技术才能在高端装备和绿色制造的新时代持续发挥战略作用。

文章来源:国哥说密封

文章内容仅供知识交流分享使用,如涉侵权请联系我们删除。