贯通材料、设计和速度,打开3D打印应用的大门

2021-07-20

3D打印技术的主要价值之一在于能够生产传统工艺几乎无法制造的特殊设计,而实现创新且复杂的3D设计,几乎所有的公司都很难做到,这不仅需要想象力,还需要软件工具来实现;材料,是影响3D打印应用的关键,它直接决定了终端用户能否使用,即便当前3D打印材料种类繁多,却依然难以通过很多领域的使用要求;速度,则是影响应用成本的关键,3D打印速度的突破将使其应用范围变得更加宽广。然而,很少有公司能够同时贯通材料、设计和速度,而走通了这条路,至少可以打开一个应用领域,例如Carbon公司。

功能强大,性能导向的晶格设计软件

Carbon不仅仅是一家3D打印设备制造商,还是一家材料商和软件公司,它在3D打印运动鞋制造市场中占有举足轻重的地位。其推出的高性能材料和设计工具不仅成就了Adidas的新型产品,更几乎“灭掉”了其他3D打印工艺在该领域的光彩,至少到目前为止,采用其他工艺的其他运动品牌已经许久未推出3D打印新品。

晶格,几乎是区分一款运动鞋是否采用了3D打印工艺的标志性特征,这种结构的性能具有很高的设计灵活性,通过调整点阵的相对密度、单胞的构型、连杆的尺寸,可以达到结构的强度、韧性、耐久性、静力学和动力学性能的完美平衡。

Design Engine是Carbon推出的用来生产优化产品的设计软件,尤其专注于晶格结构的生成。传统设计工具在进行增材设计时难以完全兼容,尤其是对于以晶格为代表的复杂结构。Carbon公司指出,Design Engine是为简化晶格结构设计而生,基于云端的强大计算能力可以在几分钟内生成高级共形晶格,减少了对单机运算力的需求。

高度约10cm的零件生成晶格结构仅需117s

高度约10cm的零件生成晶格结构仅需117s

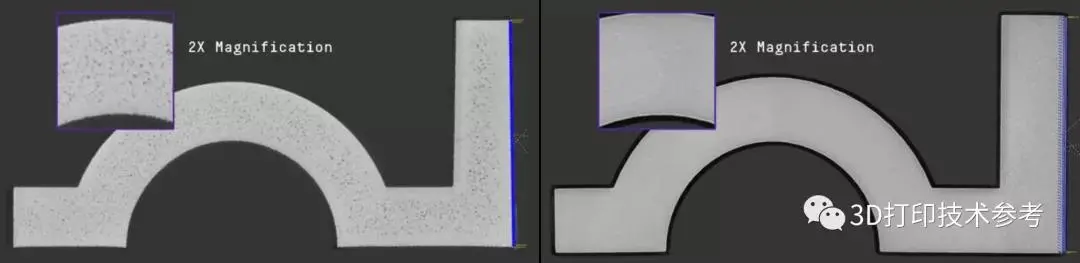

作为在晶格结构应用方面的领导者,Carbon注重晶格结构的性能特点。Design Engine支持用户在尝试不同设计时准确预测机械性能,从而帮助用户调整设计并缩短开发时间。同时,软件采用交互式界面,可同时制作五种不同的结构设计。即便对于最具挑战的外表设计,该软件也可以提供共形晶格结构设计,并减少生成设计后繁琐的修改步骤。值得注意的是,Carbon对于晶格结构性能的准确预测是基于本公司的材料。

在产品开发方面,Carbon已使用该软件成功设计了新冠肺炎检测取样拭子、高端自行车坐垫以及冰球运动行业从未有过的Super-Tacks X头盔。今年3月,Carbon宣布其所有会员用户均可以使用Design Engine软件。5月,Adidas推出最新款基于Carbon 3D打印技术的4DFWD运动鞋,并广泛使用了Design Engine软件进行鞋底晶格结构设计,新的点阵中底包含多达五百万种晶格结构,经过特殊编码,可以在垂直撞击时向前压缩,这种功能的实现均是通过晶格结构设计实现。

Adidas 4DFWD3D打印中底晶格结构细节

Adidas 4DFWD3D打印中底晶格结构细节

前所未有,先进的3D打印可编程树脂

在很多情况下,由材料商或设备商推出的3D打印材料即便声称达到了多高的性能,但有时候却是只能感动自己。汽车领域的用户多次反馈当前的3D打印材料无法满足他们的性能要求,尤其是缺口冲击强度,PA、PP都无法满足。实际上每一种3D打印材料在其性能范围内只适合去承担其“力所能及”的应用,一味苛求它达到传统材料的性能在目前可能仍不可行。但,这反映了应用端对材料的迫切需求。无论材料商还是设备商,把握住这个需求,至少是掌握了打开市场的钥匙。

高性能树脂材料的开发便是Carbon成功的另一个关键,尤其是与粉末床熔融技术相比,Clip技术可以生产完全致密的零件。Carbon推出了多款高性能树脂,这些材料必须满足特定行业的性能标准和质量要求才能获得使用。

在汽车领域,福特、兰博基尼、自动驾驶技术公司Aptiv以及知名汽车紧固件制造和销售公司Araymond,均采用使用Carbon EPX 82材料批量生产汽车部件。EPX 82是一种高强度工程材料,其热变形温度为115°C,具有良好的冲击强度,非常适合要求强度、韧性和热循环耐久性均衡的应用,如连接器、支架和汽车和工业部门的外壳部件等。其机械性能可与玻璃微珠填充的热塑性塑料(如20%GF-PBT,15%GF-尼龙)相媲美,并符合USCAR-2流体兼容性标准。

在消费品领域,最为知名的应用便是Adidas采用Carbon的3D打印工艺、高性能树脂以及设计软件来大批量制造运动鞋中底。EPU 41是Carbon为Adidas Futurecraft 4D中底开发额革命性的弹性材料,双方密切合作,对150多种不同的材料配方进行了迭代,以实现所需的机械性能。用于最终生产的树脂材料特别适合生产弹性体晶格几何形状,在安全性和舒适性方面超越传统泡沫。

Adidas 4DFWD3D打印中底晶格结构细节

Adidas 4DFWD3D打印中底晶格结构细节

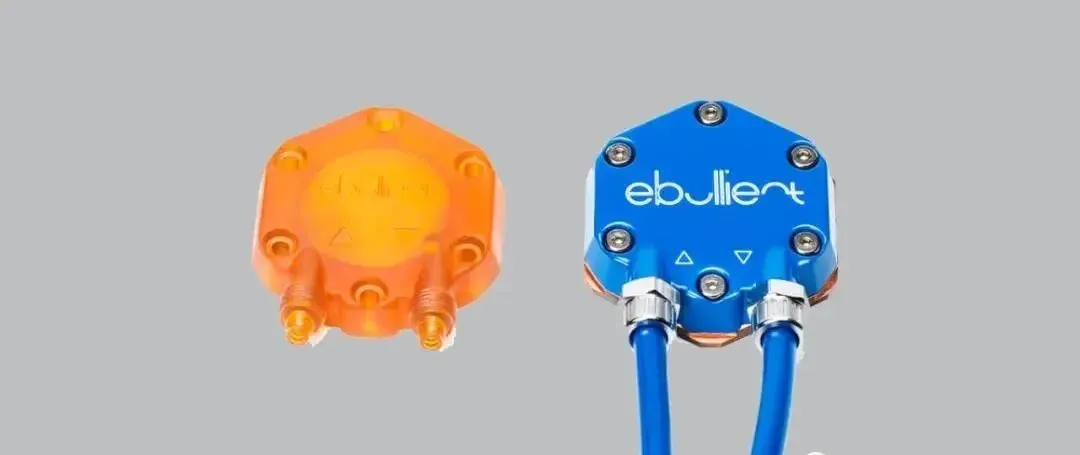

在牙科和医疗领域,Carbon有专门用来生产牙模、间接粘合托盘、牙周夹板及导板的不同种类的医用树脂,并连续于2019和2020年在Dental Labs客户满意度调查方面排名排名第一。在其他领域,Carbon的Cyanate Ester 221材料被用来生产NASA自由飞行器冷气推进系统的四个高性能离合器零件,精密冷却系统制造公司Ebullient也采用该材料3D打印芯片冷却模块。这款材料材料性能与玻璃填充的尼龙相当,高热变形温度为230℃,并且具有非常高的刚性,非常适合制造需要长期热稳定性的组件。

3D打印的芯片冷却模块

3D打印的芯片冷却模块

从这些不同领域的应用可以发现规律,Carbon开发的树脂材料面向了客户需求,甚至与客户一同开发材料。与应用端结合,解决客户的需求,是其致胜的关键因素之一。相比之下, PA、PEEK、PP及其复合材料,是目前较为流行的3D打印高性能材料,而材料开发商在多大程度上是因为材料已经流行了而去重复生产和开发,有多少是考虑了终端用户的真正需求呢?来自汽车制造商的数据显示,目前主流的3D打印材料多无法通过实验室测试,尤其是冲击强度。

提升百倍,革命性的3D打印速度

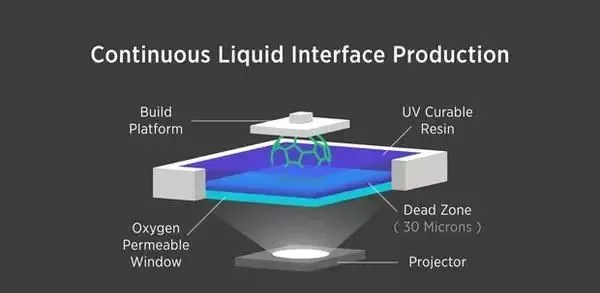

Carbon最引人瞩目的成就便是对3D打印速度的突破,这是其成功的最重要因素。该公司的研究人员于2015年在Science上发表论文首次展示了这种称之为连续液面生成(CLIP)的技术,凭借一种半渗透窗,可以将氧气注入液体树脂,从而形成一种能防止固化的薄的“死区”(dead zone)。在该区域上方,光线将树脂固化成固体。机械臂缓慢地将不断增长的固体从树脂中拉出,使其他材料得以固化和黏附,这种技术无需一系列层合界面,因此产品更加坚固。而因为区别于其他DLP工艺的抬起和下降步骤,它比传统3D打印技术快了100倍。

Clip技术原理

Clip技术原理

Adidas 3D打印运动鞋底的成型过程

Adidas 3D打印运动鞋底的成型过程

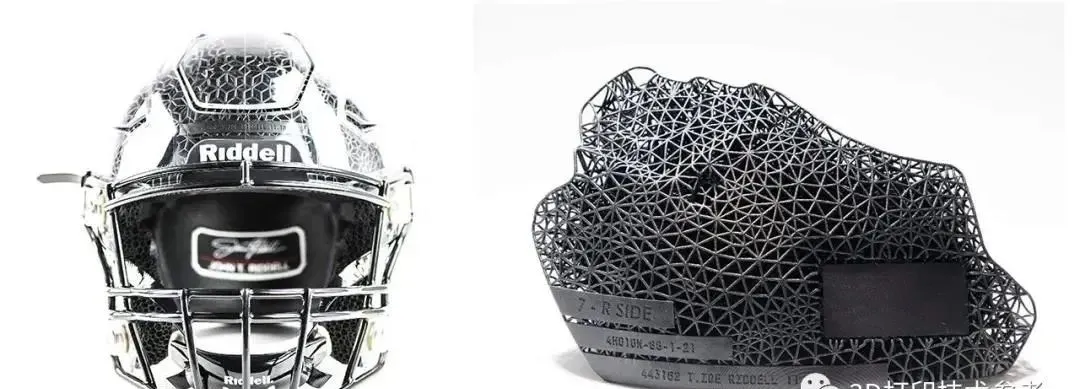

在速度方面的突破,证实了3D打印可以被用于制造业,因此也吸引了各方的持续关注和多轮融资。自此,Carbon与福特汽车、阿迪达斯和里德尔体育公司达成协议,分别为它们生产汽车零件、运动鞋底和橄榄球头盔。这同时成为Carbon取得3D打印批量制造和商业成功的关键。

Carbon为里德尔开发的3D打印橄榄球头盔

Carbon为里德尔开发的3D打印橄榄球头盔

基于Clip工艺,Carbon推出了多种类型的3D打印机。Carbon M系列是功能原型的理想选择,在零件质量、准确性和一致性方面深得客户满意;Carbon L1打印机作为成熟装备,服务于需求量产的产品设计师、工程师和制造商,其成型尺寸为400 x 250 x 460mm,阿迪达斯Futurecraft 4D鞋中底和Riddell Diamond橄榄球头盔便是采用该机型打印,它提供了稳定的质量和可靠性,并能够按需生产。

Carbon-Adidas 3D打印生产车间

Carbon-Adidas 3D打印生产车间

在商业模式方面,Carbon采取只租不卖的模式,按年收取费用。这一方面降低了终端用户尝试Carbon技术的初期投资压力,另一方面也使得终端用户在面临Carbon后期设备技术更新的时候,能更轻松的切换到更新版本的设备。

从Carbon的发展历程来看,其首先突破了3D打印技术的速度限制,其次开发出了多款高性能3D打印树脂,为其产品的工业应用打开了通道。设计软件的开发,则是基于3D打印工艺在复杂结构制造方面的优势,尤其立足于使用其公司的树脂材料在晶格点阵结构方面的优异性能,开发出了只有该公司产品才能实现的、可接受的成本先进应用。

而从业内众多成功案例以及增材制造发展的趋势可以看出,速度和材料成为了一家公司致胜的关键,没有哪家公司不是在基于更快打印速度的基础上同时推出先进材料,惠普、华曙概莫能外。而尚没有哪家公司可以像Carbon那样,只有利用它们的打印技术、材料才能实现创新设计的高性能和相对低成本应用。

来源:3D打印技术参考