170000 S/cm!具有超高电导率的层级褶皱结构弹性体

2020-01-02

背景介绍

便携式的可穿戴和可连接电子设备的最终目标是用弹性电极完全替代刚性电极。这种弹性体导体必须具有类似金属的导电性,该导电性在反复的机械变形例如拉伸、弯曲和压缩下是稳定的。科学家们已经尝试了几种方法来实现所需的电气和机械性能,包括基于蛇形或分形的布局设计、金属前体的化学还原以及高纵横比的导电填料(例如,金属纳米线(NW)或碳纳米管(CNT))。然而,迄今为止,尽管在弹性体中掺入了大量的导电纳米材料,基于纳米材料的弹性体导体的电导率尚未超过≈105 S cm-1(金和铁的电导率分别约为4.1×105和1.0×105 S cm-1)。

最近,韩国高丽大学的Bongjun Yeom和Jinhan Cho教授团队在《Advanced Materials》上发表了一篇题为“A Metal-Like Conductive Elastomer with a Hierarchical Wrinkled Structure”的通讯,报道了一种通过溶剂溶胀和金属NP组装的原位配合来制备褶皱弹性体,具有类似金属的导电性,较高的电稳定性和较大的电极表面。聚二甲基硅氧烷(PDMS)被用作导电弹性体的基材,弹性体表现出了显着的导电性(分别在0%和100%应变下分别为170 000和11000 S cm-1),接近于金属的导电性。他们还制造了一种基于类金属褶皱弹性体的全弹性摩擦电纳米发电机(TENGs),由于在周期性接触和分离期间皱纹表面的可压缩的大接触面积而表现出优异的发电性能。他们的方法可能使设计出具有高电气性能的各种柔性、可拉伸和可压缩设备成为可能。

图文导读

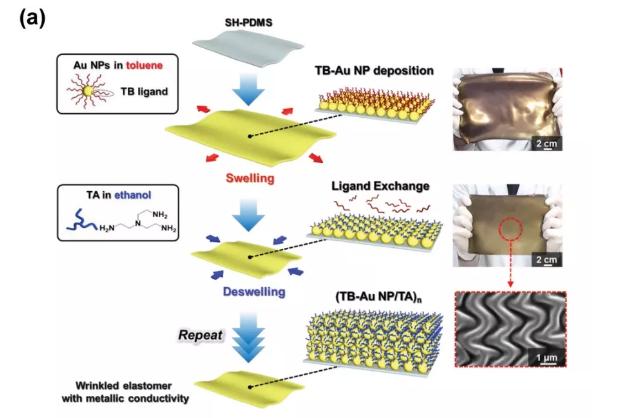

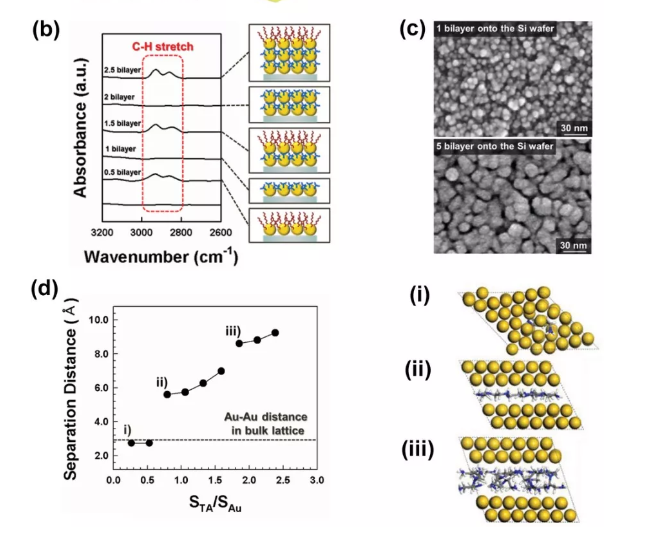

褶皱弹性电极的制造过程如图1a所示。首先,将分散在甲苯中的直径为7±3 nm的溴化四辛基溴化铵(TB)稳定化的Au NP与在乙醇中的三(2-氨基乙基)胺(TA)在巯基(SH)-官能化的PDMS(简称PDMS)膜上进行层层自组装(LbL)。在配体交换过程中,松散结合到Au NPs表面的庞大的TB配体首先被PDMS的SH基团取代,然后被TA连接体的NH2基团取代,这种交换发生的原因是TA的伯胺基具有对金纳米颗粒表面的亲和力(通过共价键结合),比TB配体的铵基更高(如图1b FTIR所示)。FTIR结果暗示多层内垂直相邻的Au NP仅通过一个TA层连接而没有庞大的TB配体。FE-SEM证实,这种紧密堆积导致垂直相邻NP之间部分金属融合(图1c)。因此,他们成功地使相邻的Au NP之间的分离距离(以及接触电阻)最小化,并导致部分金属熔合,而无需任何其他处理(例如热退火和/或机械压缩)。

图1 a)制造褶皱弹性电极的制造过程示意图。b)(TB-Au NP / TA)n多层膜的FTIR光谱和示意图。c)(TB-Au NP / TA)n(n = 1和5)的FE-SEM图像。d)MD计算的由n个TA分子分隔的Au(100)个表面之间的最小距离与表面覆盖率的关系图。S TA/ S Au,其中S TA和S Au是n个TA分子覆盖的表面积和Au层的表面积。右侧的图像是在(i)S TA / S Au = 0.26,(ii)S TA / S Au = 0.79和(iii)S TA/ S Au = 1.85的Au原子表面之间的TA分子的MD模拟分子结构。

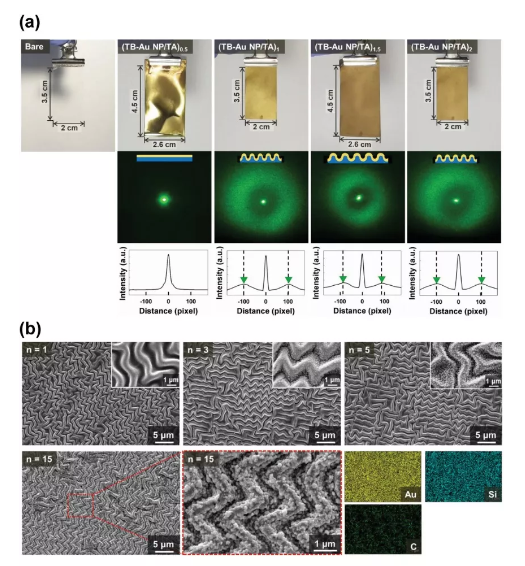

在每个LbL沉积循环期间,根据照片和光衍射图检查(TB-Au NP / TA)n -PDMS膜(n = 0.5、1、1.5和2)的表面拓扑结构(图2a)。(TB-Au NP / TA)0.5 -PDMS膜显示金属色微黄,呈溶胀状态。在溶胀的PDMS膜上形成了高度光滑且致密堆积的Au NP多层膜。将溶胀的(TB-Au NP / TA)0.5 -PDMS膜浸入TA-乙醇溶液中进行TA沉积时,由于乙醇的消溶胀,溶胀的PDMS膜恢复到其初始膜大小。同时,膜经受强的压缩力(特别是横向压缩力)。褶皱结构是由溶胀PDMS的收缩形成的。因此,(TB-Au NP / TA)1涂覆的PDMS膜的表面由于微褶皱的形成而呈现出朦胧和淡黄色。

图2 a)LbL沉积过程中褶皱弹性体电极的摄影图像和激光衍射图样。b)在将(TB-Au NP / TA)n多层膜沉积到PDMS上之后,处于干燥状态的褶皱弹性体电极的FE-SEM和EDX图像。c)褶皱弹性体电极(单双层膜)的AFM图像及其横截面轮廓显示了褶皱结构的波长和幅度。

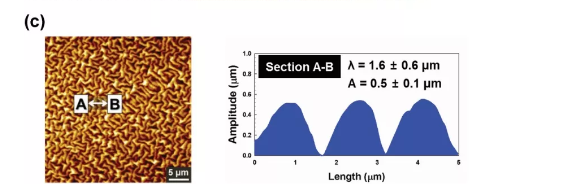

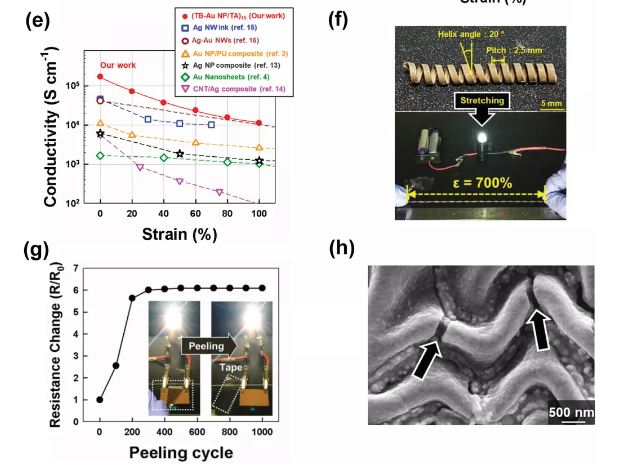

图3 a)(TB-Au NP / TA)n多层涂覆的PDMS的薄层电阻和电导率与双层数(n)的关系图。b)(TB-Au NP / TA)15多层涂覆的PDMS的电阻变化(R(T)/ R(0))与温度(K)的关系。c)拉伸前后与LED连接的(TB-Au NP / TA)n -PDMS的照片。d)对于不同的双层数,(TB-Au NP / TA)n多层涂覆的PDMS的电导率与应变的关系。e)(TB-Au NP / TA)15 -PDMS与先前报道的基于应变依赖电导率的弹性体电极之间的性能比较。f)在施加700%应变之前和之后,带有LED连接的螺旋结构(TB-Au NP / TA)15 -PDMS纤维的照片。g)(TB-Au NP / TA)15 -PDMS的电阻变化与剥离周期的关系。h)1000次剥离循环后(TB-Au NP / TA)15 -PDMS的FE-SEM图像。

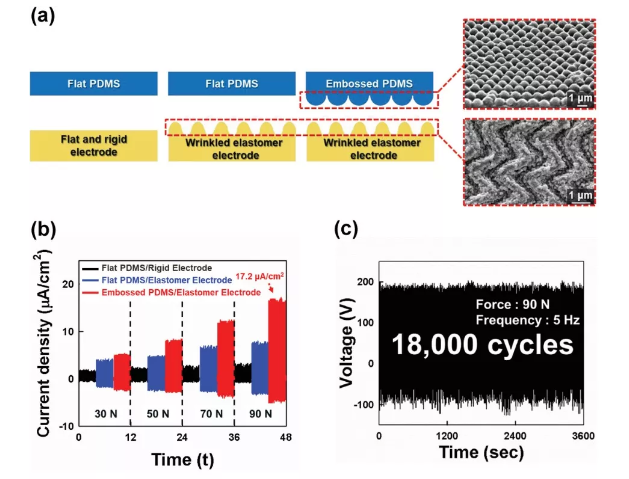

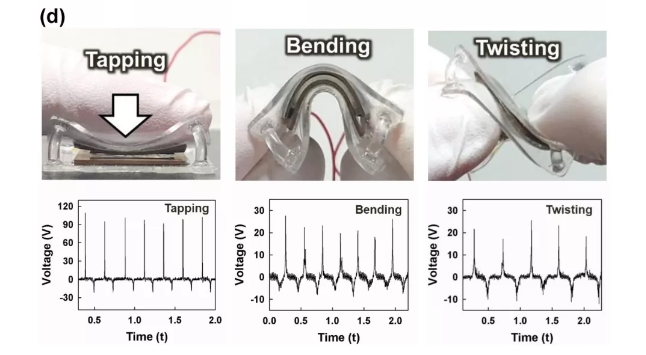

图4 a)带有三种不同类型电极的TENG装置的示意图(即扁平PDMS /刚性,扁平PDMS /褶皱弹性体和压纹PDMS /褶皱弹性体)。b)三个TENG设备在不同压力下的电流密度。c)在18 000个90 N压缩力循环下,压纹PDMS /褶皱弹性电极TENG装置的稳定性测试。d)在敲击,弯曲和扭曲下,全弹性体型TENG的照片和输出电压。

亮点小结

总而言之,作者通过溶剂溶胀和金属NP组装的配合这一简便的方法,制备了具有高度稳定的类金属导电性的褶皱弹性体导体。该弹性体导体的主要特点是在高拉伸形变(100%)时仍保持接近金属的导电性,以及重复变形中保持稳定的导电性。此外,基于该弹性体电极的全弹性TENG相对于传统的基于刚性电极TENG有着更高的电输出。该方法可以为开发和设计由多合一弹性体组成的高性能柔性和/或可拉伸电子设备提供重要基础。

来源:高分子科学前沿